Mit vereinten Kräften ist es einem Team der TUM und des Forschungszentrums Jülich gelungen, ein Gummibärchen zu bedrucken. Was zunächst bestenfalls nach einer Spielerei klingt, könnte die medizinische Diagnostik verändern. Zum einen haben die Wissenschaftlerinnen und Wissenschaftler um Prof. Bernhard Wolfrum kein Bild oder einen Schriftzug gedruckt, sondern ein Mikroelektroden-Array. Diese Bauteile bestehen aus einer großen Zahl an Elektroden und können Veränderungen der elektrischen Spannung in Zellen messen. Diese treten beispielsweise bei der Aktivität von Nerven- oder Muskelzellen auf.

Zum anderen haben Gummibärchen eine Eigenschaft, die für den Einsatz von Miroelektroden-Arrays an lebenden Zellen besonders wichtig sind: Sie sind weich. Mikroelektroden-Arrays gibt es schon lange. In ihrer ursprünglichen Form bestehen sie aus harten Materialien wie Silizium. Im Kontakt mit lebenden Zellen ergeben sich daraus verschiedene Nachteile. Im Labor verändern sich deshalb Form und Zusammenschluss der Zellen. Im Körper können sie Entzündungen auslösen und die Funktionsweise von Organen beeinträchtigen.

Rapid Prototyping mit Tintenstrahldrucker

Mit Elektroden-Arrays auf weichen Materialien lassen sich diese Probleme vermeiden. Dementsprechend intensiv wird an ihnen geforscht. Bislang wird dabei meist auf traditionelle Methoden gesetzt, die relativ langwierig sind und auf kostspielige Speziallabore angewiesen sind. „Druckt man die Elektroden stattdessen, kann man vergleichsweise schnell und günstig einen Prototyp herstellen und ihn ebenso problemlos überarbeiten“, sagt Bernhard Wolfrum, Professor für Neuroelektronik an der TUM. „Solch ein ‚Rapid Prototyping‘ erlaubt ganz neue Arbeitsweisen.“

Wolfrum und sein Team nutzen eine Hightech-Variante des Tintenstrahldruckers. Die Elektroden selbst werden mit kohlenstoffhaltiger Flüssigkeit gedruckt. Damit die Sensoren keine ungewollten Signale aufzeichnen, wird über die Kohlenstoffbahnen eine neutrale Schutzschicht aufgetragen.

Materialien für verschiedene Anwendungen

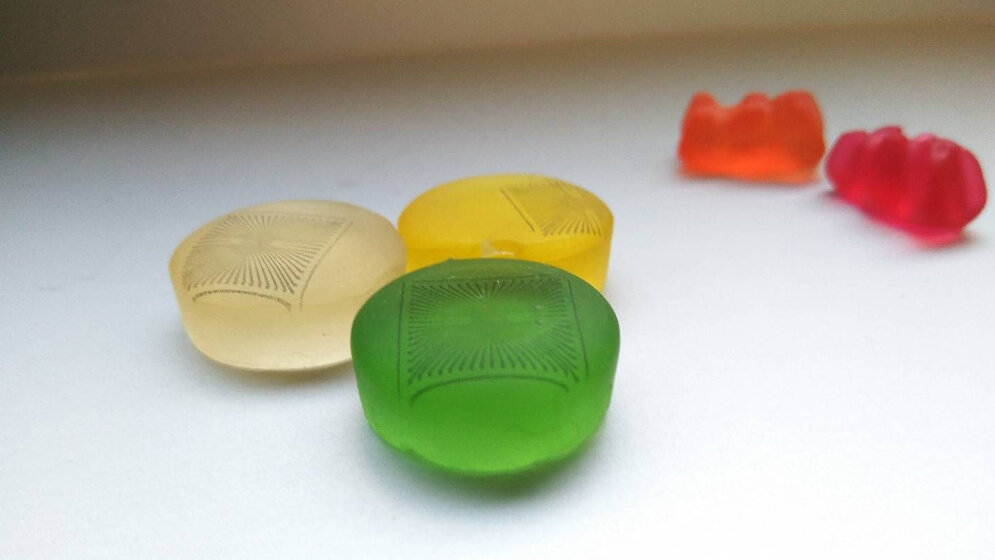

Das Verfahren erprobten die Forscherinnen und Forscher an verschiedenen Materialien, darunter das weiche Silikon PDMS (kurz für Polydimethylsiloxan), die häufig in biologischen Experimenten verwendete Substanz Agar und schließlich Gelatine, unter anderem in Form eines geschmolzenen und wieder erstarrten Gummibärchens. Jeder dieser Stoffe hat Eigenschaften, die sich für bestimmte Anwendungen besonders eignen. Beispielsweise können mit Gelatine beschichtete Implantate, unerwünschte Reaktionen im Gewebe verringern.

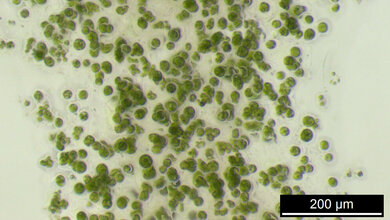

Dass die Sensoren zuverlässige Werte liefern, konnte das Team durch Experimente mit Zellkulturen nachweisen. Mit einer durchschnittlichen Breite von 30 Mikrometern ermöglichen sie darüber hinaus Messungen an einzelnen oder wenigen Zellen, was mit etablierten Druckmethoden schwierig zu erreichen ist.

„Die Schwierigkeit besteht im Feintuning aller Komponenten – sowohl der technischen Einstellungen des Druckers als auch der Zusammensetzung der Tinte“, sagt Nouran Adly, Erstautorin der Studie. „Im Fall von PDMS mussten wir beispielsweise auf einer von uns entwickelte Vorbehandlung zurückgreifen, damit die Tinte überhaupt auf der Oberfläche hält.“

Vielfältige Einsatzmöglichkeiten

Gedruckte weiche Mikroelektroden-Arrays könnten in verschiedenen Bereichen zum Einsatz kommen. Sie eignen sich nicht nur für einen Rapid-Prototyping-Ansatz in der Forschung, sondern könnten auch die Behandlung von Patientinnen und Patienten verändern. „In Zukunft könnten ähnliche weiche Strukturen beispielsweise Nerven- oder Herzfunktion im Körper überwachen oder sogar als Schrittmacher dienen“, sagt Prof. Wolfrum. Derzeit arbeitet er mit seinem Team zum einen daran, auch komplexere, dreidimensionale Mikroelektroden-Arrays zu drucken. Zum anderen erforschen sie druckbare Sensoren, die nicht auf Spannungsschwankungen, sondern selektiv auf chemische Substanzen reagieren. (TUM, red)

N. Adly, S. Weidlich, S. Seyock, F. Brings, A.Yakushenko, A. Offenhäusser, B. Wolfrum: Printed Microelectrode Arrays on Soft Materials: From PDMS to Hydrogels. Npj Flexible Electronics 2:1 (2018). DOI: 10.1038/s41528-018-0027-z.

Artikel teilen