Die Inhalatoren haben ein lange Geschichte. So wurde 1967 der erste Einzeldosen-Inhalator, der Spinhaler® von Fisons, eingeführt. Grundsätzlich bestehen interaktive Pulvermischungen aus großen, gut fließfähigen Trägerpartikeln, an denen der Arzneistoff adhäriert wird. Während der Inhalation scheiden sich die Trägerpartikel im Rachen ab und werden verschluckt. Die Arzneistoffpartikel können dann in die tieferen Regionen der Lunge vordringen. Dabei sind die Trägerpartikel kaum dicker als ein Haar. Wie gut der Transport in die Lunge gelingt, hängt allerdings stark von ihrer Form ab. Ein Team um Professorin Regina Scherließ von der Christian-Albrechts-Universität zu Kiel (CAU) hat nun erstmals winzige Trägerpartikel mit definierter Geometrie hergestellt und damit den Einfluss der Geometrie im Inhalationsvorgang untersucht – mithilfe eines hochpräzisen 3D-Druckverfahrens. Das Ergebnis: Die Partikelform beeinflusst die inhalierbare Wirkstoffmenge deutlich. Von vier getesteten Designs schnitt eine Variante mit Abstand am besten ab.

Einsatz der Zwei-Photonen-Polymerisation

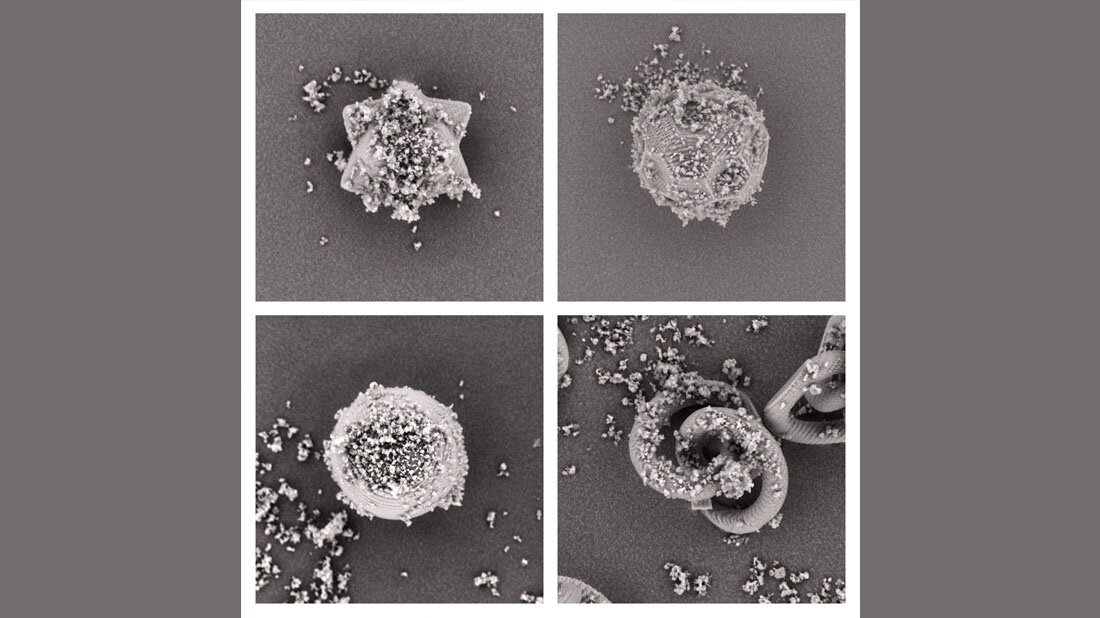

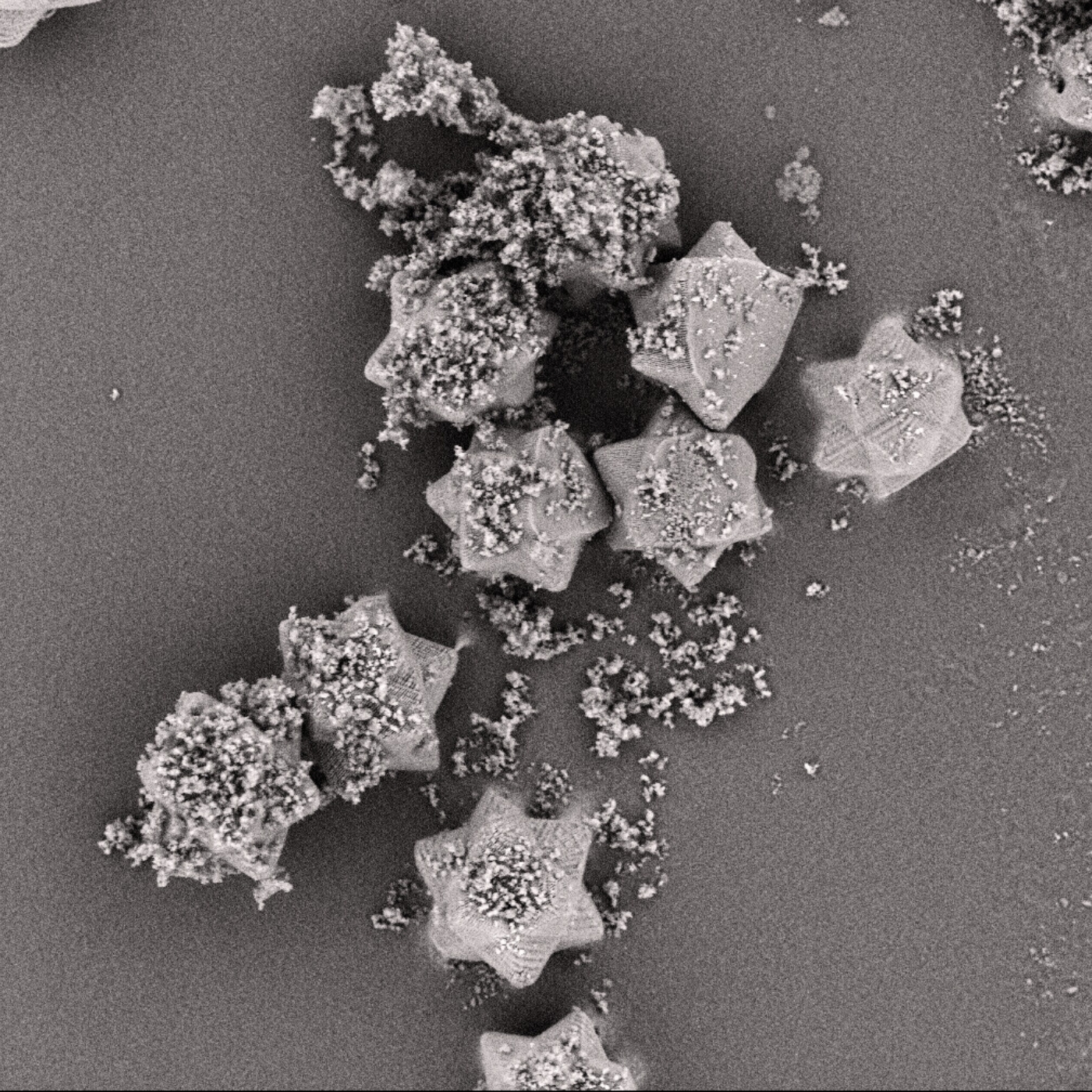

Eingesetzt wurde ein innovativer 3D-Druck, der es möglich macht, Millionen exakt geformter Partikel in Serie herzustellen. Die Zwei-Photonen-Polymerisation ist ein Verfahren, das mit einer Auflösung im Nanometerbereich arbeitet. Der Laser aktiviert gezielt winzige Stellen im Material, die sofort aushärten. Dank einer neuen Drucktechnik, die kürzlich am Karlsruher Institut für Technologie (KIT) weiterentwickelt wurde, lassen sich nun 49 Strukturen gleichzeitig herstellen. Das beschleunigt den Prozess erheblich. Das Team fertigte für jedes der vier getesteten Designs mehr als zwei Millionen identische Partikel an. Zusätzlich druckten sie für eine Form exemplarisch drei Varianten mit unterschiedlich starker Rauheit – von fein bis grob. Anschließend mischten sie die Partikel mit einem Modellwirkstoff – wie bei realen Inhalationspräparaten.

‚Pharmacone‘ war der klare Gewinner

„Damit der Wirkstoff wirken kann, muss er sich beim Einatmen vom Träger lösen und mit der Atemluft in die Lunge gelangen“, erklärt Erstautor Melvin Wostry. „Bleibt er haften, wird er einfach heruntergeschluckt und erreicht sein Ziel nicht.“ Die Tests zeigten: Die Geometrie der Trägerpartikel bestimmte maßgeblich, wieviel Wirkstoff beim Inhalieren freigesetzt wurde. „Eine Form, die wir ‚Pharmacone‘ nennen, war der klare Gewinner. Sie erinnert in ihrer Form an einen kleinen Stern, mit mehreren Spitzen an der Oberfläche“, sagt Scherließ. „Die Feinpartikelfraktion – also der Anteil des Wirkstoffs in der lungengängigen Größe unter fünf Mikrometern – war bei dieser Geometrie viermal so hoch wie bei der nächstbesten Variante.“ Die Forschenden vermuten, dass die charakteristischen Spitzen des Pharmacone-Designs zu häufigeren Kollisionen und Rotationen zwischen den Partikeln führen, wodurch sich der Wirkstoff leichter ablöst. Die Rauheit der Oberfläche habe hingegen keinen messbaren Einfluss auf die Freisetzung gehabt.

Späterer Einsatz in echten Pulverinhalatoren?

Noch handele es sich bei den winzigen Trägern um Modellpartikel für die Grundlagenforschung – sie seien nicht zur Inhalation geeignet. Es wird aber großes Potenzial für spätere Anwendungen gesehen. Künftig könnten solche präzise gedruckten Strukturen als bioabbaubare Wirkstoffträger direkt in Pulverinhalatoren eingesetzt werden. „Unsere Ergebnisse zeigen, dass sich mit modernen Technologien wie dem hochauflösenden 3D-Druck völlig neue Wege in der pharmazeutischen Entwicklung eröffnen“, sagt Scherließ. „Wir können das Verhalten von Medikamenten nun gezielt durch Design beeinflussen – eine Art Feintuning auf Mikrometer-Ebene.“

Quelle: idw/CAU

Artikel teilen