Zu Beginn der SARS-CoV-2-Pandemie waren sie gefragt wie Gold. Eine echte Mangelsituation hat viele Menschen gerade im Gesundheitswesen in ernsthafte Gefahr gebracht. Der anschließende Wettlauf um die begehrten Masken hat dann zu Auswüchsen geführt, die auch heute noch Gerichte beschäftigen. Auch wenn einige „Querdenker“ bis heute damit ein Problem haben, Atemschutzmasken sind aus dem Gesundheitswesen, im industriellen Arbeitsschutz oder während globaler Pandemien nicht mehr wegzudenken. Sie ermöglichen zudem auch heute den Schutz vulnerabler Gruppen vor Infektionsrisiken, die schnell lebensbedrohlich werden können. Voraussetzung für den Schutz ist jedoch eine perfekte Passform für das Gesicht. Und genau hier zeigen sich oft Schwächen. So gibt Fraunhofer zu bedenken, dass manche Modelle in der Praxis unbequem sind, nicht auf jedes Gesicht passen und als Abfall die Umwelt belasten. Durch die schlechte Passform können Leckagen entstehen, die die Schutzwirkung mindern. Zudem bestehen die meisten Masken aus mehreren verschiedenen Materialien, was eine sortenreine Wiederverwertung nahezu unmöglich macht. Im gerade abgeschlossenen Forschungsprojekt „BestComfort“ hat das Fraunhofer-Institut für Mikrostruktur von Werkstoffen und Systemen IMWS in Halle (Saale) gemeinsam mit Partnern aus der Industrie eine innovative FFP2-Maske entwickelt, die ergonomisch optimiert sein soll und damit höchste Schutzwirkung biete und zugleich nachhaltig recycelt werden könne.

Leckagen mindern Schutzwirkung

Das Projekt „BestComfort“ hat ergonomische Gestaltung mit materialwissenschaftlicher Innovation und nachhaltigem Produktdesign kombiniert. Im Projektzeitraum von zwei Jahren wurden auf Grundlage umfangreicher Kopf- und Gesichtsanalysen neuartige Maskenkomponenten entwickelt. Im Fokus standen die Nasen- und Ohrenbügel, die in unterschiedlichen Varianten konstruiert und getestet wurden. Diese Bügel wurden so gestaltet, dass sie sich individuell an verschiedene Gesichtsgeometrien anpassen, Druckstellen reduzieren und den Dichtsitz deutlich verbessern, also neben dem Tragekomfort auch die Filterwirkung steigern. Parallel dazu entwickelte das Fraunhofer-Team zusammen mit der A+M GmbH und der PORTEC GmbH ein sogenanntes Monomaterial-Konzept. Sämtliche Maskenkomponenten bestehen aus polymerbasierten Werkstoffen wie Polypropylen oder Polypropylen-basierten Materialien. Damit sollen sich die Masken nach Gebrauch vollständig und sortenrein recyceln lassen, was einen erheblichen Beitrag zur Nachhaltigkeit leiste.

Entwicklung eines automatisierten Messplatzes

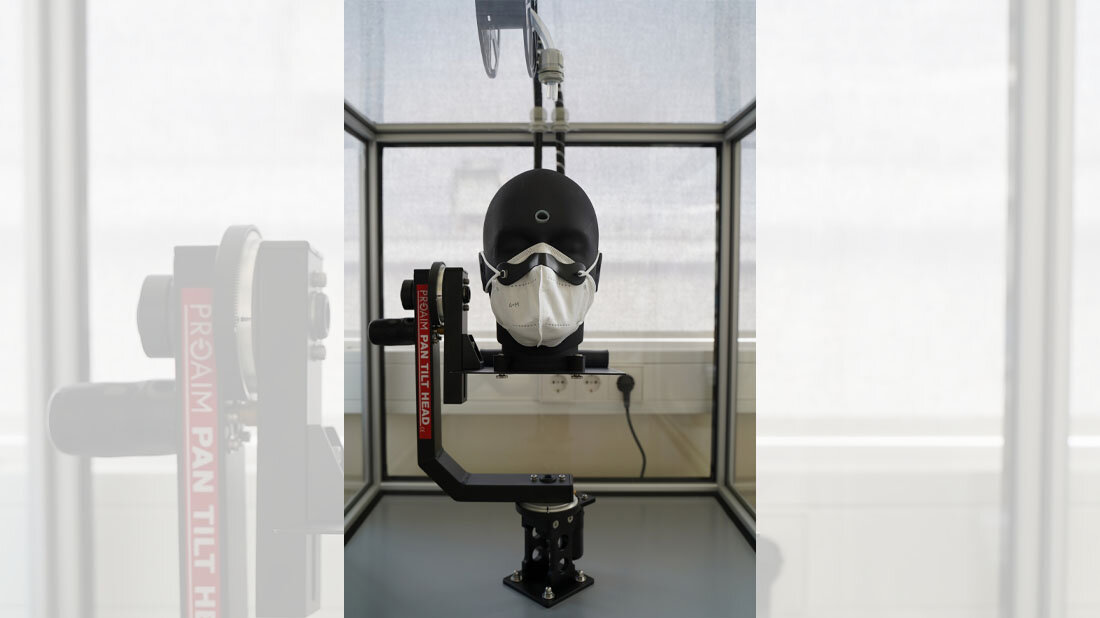

Um die neuen Konzepte praxisnah zu erproben, kamen moderne Fertigungsverfahren wie 3D-Druck, Vakuumguss und Spritzguss zum Einsatz. Diese Methoden ermöglichten es, verschiedene Designs schnell umzusetzen und funktionsfähige Prototypen herzustellen. Anschließend wurden die Maskendemonstratoren in umfangreichen Probandenstudien getestet. Dabei wurden sowohl Alltagssituationen als auch körperliche Belastungen simuliert, zusätzlich wurden physiologische Untersuchungen zur Wärme- und Feuchtigkeitsentwicklung während des Tragens durchgeführt. Ein zentrales Element der Forschungsarbeit am Fraunhofer IMWS war die Entwicklung eines automatisierten Messplatzes zur Bewertung der Passform und Dichtigkeit der Masken. Der Prüfstand nach DIN EN 149:2001 ermöglicht es, objektive Messdaten zur Maskenleistung zu erheben, ohne in jedem Fall auf aufwendige und zeitintensive Probandenstudien angewiesen zu sein. „Das ist ein großer Vorteil. Diese Automatisierung trägt wesentlich zur Effizienzsteigerung in der Produktentwicklung bei und erlaubt eine reproduzierbare, standardisierte Bewertung unter praxisnahen Bedingungen“, sagt Annika Thormann, Projektleiterin am Fraunhofer IMWS.

Gespräche mit potenziellen Partnern

Darüber hinaus ermögliche die materialwissenschaftliche Expertise am Fraunhofer IMWS eine tiefgehende Charakterisierung der verwendeten Materialien bis auf die Mikrostruktur-Ebene. Mithilfe moderner Analysetechniken wurden die mechanischen, thermischen und mikrostrukturellen Eigenschaften der Maskenkomponenten untersucht. „Im Projekt ist es uns zusammen mit den Partnern gelungen, eine Maske zu entwickeln, die Schutz, Komfort und Nachhaltigkeit gleichermaßen vereint. Damit zeigen wir, dass Hightech-Materialforschung und praxisnahe Entwicklung Hand in Hand gehen können“, ergänzt Thormann. Die Projektergebnisse wurden bereits auf internationalen Fachmessen wie der formnext in Frankfurt und der rapidtec in Erfurt vorgestellt und stießen dort auf großes Interesse bei Fachpublikum und Industrie. Erste Gespräche mit potenziellen Partnern eröffnen zudem vielversprechende Perspektiven für die Weiterentwicklung und Markteinführung.

Quelle: idw/Fraunhofer

Artikel teilen